分注ノズル・針

分注ノズル・針

特殊加工・精密加工技術の紹介

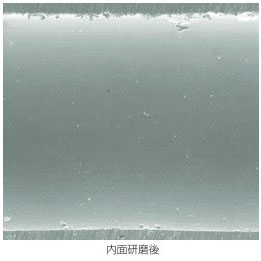

分注ノズルやニードルはこれらの様々な技術によってつくられています。

ステンレスパイプに様々な特殊加工・精密加工を複合的に施すことにより、

お客様のニーズに合ったオリジナルな分注ノズル・ニードルを1本からカスタマイズ致します。

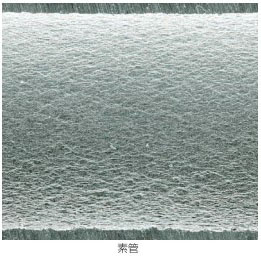

内面研磨

ステンレスの内面鏡面パイプを素材にして作った分注ノズルは、洗浄性や分注精度に効果を発揮します。

パイプ内面顕微鏡写真

内鏡パイプ標準サイズ一覧表

材質:SUS316L

| 呼称 | 外径(mm) | 内径(mm) | 内面粗さRa | 二次加工後 |

|---|---|---|---|---|

| ※‐ | 0.10±0.02 | 0.03±0.02 | ≦1.2μm | - |

| ※‐ | 0.15±0.02 | 0.07±0.02 | ≦1.0μm | - |

| ※‐ | 0.20±0.02 | 0.10±0.02 | ≦1.0μm | - |

| ※33G | 0.20±0.02 | 0.07±0.03 | ≦1.0μm | - |

| 32G | 0.23±0.02 | 0.08±0.03 | ≦0.8μm | - |

| 31G | 0.27±0.02 | 0.10±0.03 | ≦0.8μm | ≦0.1μm |

| 30G | 0.31±0.02 | 0.12±0.03 | ≦0.8μm | ≦0.1μm |

| 29G | 0.33±0.02 | 0.14±0.03 | ≦0.7μm | |

| 28G | 0.36±0.02 | 0.17±0.03 | ≦0.5μm | ≦0.1μm |

| 27G | 0.41±0.02 | 0.20±0.03 | ≦0.4μm | ≦0.1μm |

| 26G | 0.46±0.02 | 0.24±0.03 | ≦0.4μm | ≦0.1μm |

| 25G | 0.51±0.02 | 0.30±0.03 | ≦0.4μm | ≦0.1μm |

| 24G | 0.56±0.02 | 0.34±0.03 | ≦0.3μm | ≦0.1μm |

| 23G | 0.64±0.02 | 0.42±0.03 | ≦0.3μm | ≦0.1μm |

| 22G | 0.72±0.02 | 0.51±0.03 | ≦0.06μm | |

| 21G | 0.82±0.02 | 0.60±0.03 | ≦0.06μm | |

| 20G | 0.90±0.02 | 0.68±0.03 | ≦0.06μm | |

| 19G | 1.08±0.02 | 0.82±0.03 | ≦0.06μm | |

| 18G-Ⅰ | 1.20±0.02 | 0.94±0.03 | ≦0.06μm | |

| 18G-Ⅱ | 1.27±0.02 | 0.94±0.03 | ≦0.06μm | |

| 18G-Ⅲ | 1.27±0.02 | 1.07±0.03 | ≦0.06μm | |

| 17G | 1.45±0.03 | 1.21±0.03 | ≦0.06μm | |

| 16G-Ⅰ | 1.65±0.03 | 1.34±0.03 | ≦0.06μm | |

| 16G-Ⅱ | 1.65±0.03 | 1.41±0.03 | ≦0.06μm | |

| 15G | 1.81±0.03 | 1.47±0.03 | ≦0.08μm | |

| 14G | 2.11±0.03 | 1.85±0.03 | ≦0.08μm | |

| 13G | 2.40±0.03 | 2.08±0.03 | ≦0.08μm | |

| 12G | 2.70±0.03 | 2.40±0.03 | ≦0.08μm |

絞り加工

先端を絞り込みにより液切れ向上し、微量分注に効果を発揮します。

絞り角度:6度~20度、15度、30度

深絞り:パイプ外径φ2.0mm⇒ 絞り内径0.2mm程度

曲げ加工

偏平を極力抑えて曲げ加工することにより、ノズルや配管パイプの流路を最大限確保します。

直管、クランプ、ループ、コイルなど様々な形状が可能です。

ノズル先端加工

ゴムキャップなどを突き破って試料吸引の用途で使うためのニードル加工です。

先端閉鎖型は、ニードルの穴にゴムカスが詰まりにくい構造になっています。

三角錐、ベント加工、エッジ処理など用途に合わせた加工法でお答えいたします。

放電加工

ステンレスニードルの肉厚部に溝を放電加工することにより、ゴムキャップのある真空採血管などに突き刺した際に大気開放することが出来ます。

・溝寸法:幅約0.3㎜×深さ約0.3㎜

・溝底と内径の厚みは0.15㎜以上確保が必要です。

コーティング

・ステンレスパイプ外面へのフッ素コーティングや金属コーティングすることにより撥水性や耐摩耗性が改善されます。

≪黒色≫ 特に密着性が高く、オートクレーブなど熱に強い。

≪灰色≫ 撥水性がよく、コンタミ防止に効果を発揮します。

≪緑色≫ 特に絶縁性に優れています。

膜厚:10μⅿ~30μm

・金属コートは表面硬度UPによる耐摩耗性向上や、

撥水性の改善効果があります。 膜厚:1μⅿ~10μm

PTFEチューブ接合加工

ステンレスのパイプやノズルの中にPTFEチューブを入れることにより、接液面にフッ素樹脂の特性を生かすことが出来ます。

PTFEチューブ最小内径:0.2㎜

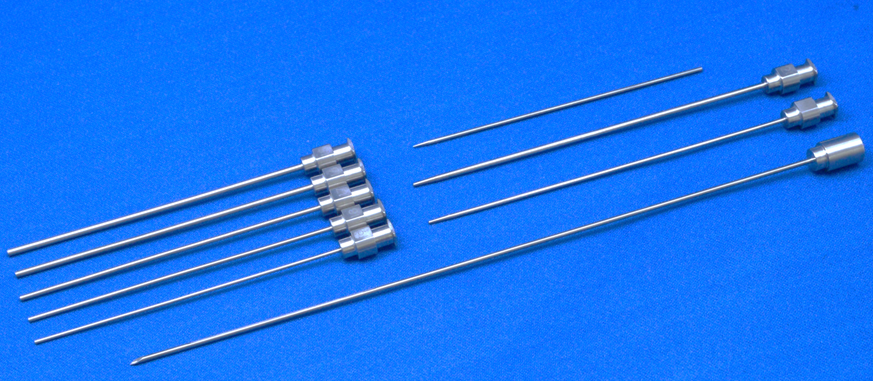

チタンノズル・針

チタンならではの優れた特性を生かして、ノズル・針が1本から製作可能です。

特長

- チタン2種とβチタンをご用意しております。

※サイズについては、お問い合わせ願います。 - 使用例 耐薬品性を重視する場合→チタン2種 穿刺+耐薬品性の場合→βチタン

SUSでは、使えない薬品に有効です。

磁性粒子を使う装置に最適です。

Feの溶出でお困りの装置に最適です。 ・接合の難しいチタンをレーザー溶接で部品に接合できます。 - パイプ加工では一般的な曲げ加工、絞り加工、刃付け加工などができます。

- チタンパイプの内面は非常に荒れやすいですが、特殊な研磨技術によりRa0.1以下を達成できます。

管壁抵抗、洗浄性、分注精度などの改善に効果を発揮します。

コバルト-ニッケル合金

折れにくい! 曲がっても元にもどる! ステンレスより高い硬度(Hv620以上)とばね性の特徴を生かして、

ノズルやニードルのメンテナンスや交換頻度の削減に貢献いたします。

特長

- 硬度Hv620以上を実現 (SUS316L⇒Hv300程度、βチタン⇒Hv450程度)

- 耐摩耗性に優れている (SUS316Lの約2倍、βチタンの約1.4倍)

- ばね性がある

- 耐薬品性に優れている

- 磁性が無い

- Fe粒子が少ない

機械的特性

| SUS316L | Ti2 | βti | Co-Ni | |

|---|---|---|---|---|

| 引張強さ | ≧480MPa | 340~510MPa | 640~900MPa | ~2940MPa |

| 耐力 | ≧175MPa | ≧215MPa | ≦850MPa | – |

| 伸び率 | ≧40% | ≧23% | ≧10% | ≧3% |

| 硬さ | ≦200Hv | ≦160Hv | 約200~約400Hv (時効処理時) | 約280~約650Hv (時効処理時) |

| 密度 | 7.98g/㎠ | 4.51g/㎠ | 4.69g/㎠ | 8.5~8.7g/㎠ |

| 縦弾性係数(ヤング率) | 193GPa | 106.3GPa | 80GPa | 216~225GPa |

| 横弾性係数 | – | – | – | 83.3GPa |

| 線膨張係数 | 16×10-6/℃ | 8.0×10-6/℃ | 12~13×10-6/℃ | |

| 固有抵抗 | 15.9μΩcm | 55μΩ・cm | 148μΩcm | 98~100μΩcm |

| 熱伝導 | 16.3W/m・k | 17W/m・k | 17W/m・k | – |

| 磁性 | 非磁性 | 非磁性 | 非磁性 | 非磁性 |

| 電気抵抗 | 72μΩ-cm | 47~55μΩ-cm | – | 98~100μΩcm |

製品に関するお問い合わせ

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。